Industrie war schon immer ein Spiegel des technischen Fortschritts. Während früher das handwerkliche Geschick dominierte, steht heute die intelligente Vernetzung von Prozessen, Maschinen und Daten im Mittelpunkt. Der klassische Maschinenbau wandelt sich – von mechanischer Präzision hin zu digital gesteuerter Effizienz. Doch dieser Wandel verläuft nicht nur auf technischer Ebene, sondern verändert auch Strukturen, Denkweisen und Arbeitsprozesse. Die Fabrik der Zukunft entsteht nicht über Nacht, sondern Schritt für Schritt, getragen von Innovation, Erfahrung und dem Mut, Neues zu wagen. Maschinen werden smarter, Kommunikation direkter, Produktionsketten transparenter. Die Herausforderung besteht darin, Tradition und Technologie so zu verbinden, dass aus Erfahrung Innovation wächst.

Digitalisierung als Fundament des Fortschritts

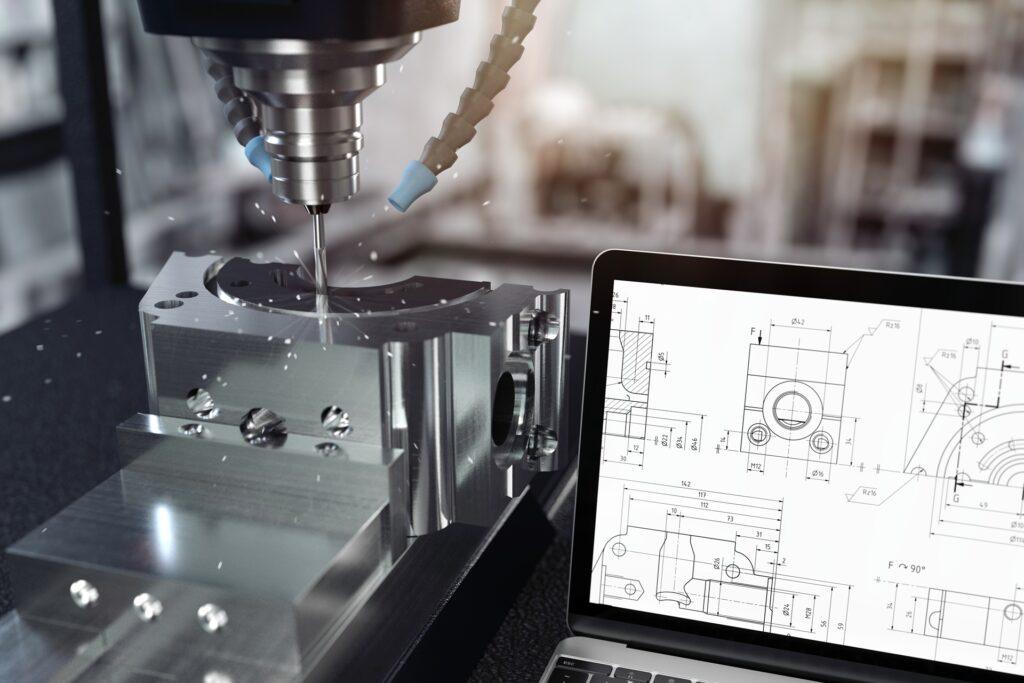

Der Begriff „Smart Factory“ steht für mehr als Automatisierung. Er beschreibt eine Produktionsumgebung, in der Maschinen miteinander kommunizieren, Entscheidungen selbst treffen und Daten in Echtzeit austauschen. Sensorik, Cloud-Lösungen und künstliche Intelligenz sind zentrale Bausteine dieses Systems. Dadurch entstehen selbstlernende Abläufe, die Fehler vermeiden und Effizienz steigern. Doch Digitalisierung ist kein Selbstzweck. Sie muss messbaren Nutzen bringen – sei es durch Kostensenkung, Qualitätssteigerung oder Prozessbeschleunigung. Für viele Unternehmen bedeutet das, ihre IT- und Produktionsstrukturen neu zu denken. Nur wer Daten versteht und sie richtig nutzt, kann von der digitalen Transformation profitieren. Maschinenbau wird so zur Schnittstelle zwischen physischer Präzision und digitaler Intelligenz.

Präzision als Grundlage der Innovation

Der Maschinenbau lebt von Präzision, Verlässlichkeit und mechanischem Know-how. Auch in der Smart Factory bleiben diese Werte entscheidend. Intelligente Steuerungen können nur dann effizient arbeiten, wenn die zugrunde liegende Mechanik stabil und exakt gefertigt ist. Hier zeigt sich, dass klassische Komponenten nach wie vor eine tragende Rolle spielen. Eine Spannrolle etwa (https://www.tecmat.de/spannrollen/), unscheinbar auf den ersten Blick, sorgt für die richtige Spannung in Riemen- und Antriebssystemen – ein Detail, das über die Lebensdauer und Effizienz einer gesamten Anlage entscheiden kann. Moderne Spannrollen sind heute auf höchste Belastung und präzise Laufruhe ausgelegt. In Kombination mit Sensorik überwachen sie sogar den Zustand des Systems und melden Abweichungen automatisch. Solche Bauteile verbinden mechanische Zuverlässigkeit mit digitaler Überwachung – ein Sinnbild dafür, wie traditionelle Ingenieurskunst in die Zukunft geführt wird.

Effizienz durch intelligente Vernetzung

Der Maschinenbau von morgen denkt in Netzwerken, nicht in Einzelmaschinen. Produktion, Logistik und Wartung verschmelzen zu einem integrierten System, das sich selbst optimiert. Digitale Zwillinge simulieren Prozesse, bevor sie real ablaufen, und erkennen Schwachstellen frühzeitig. Wartung wird planbar, Ausfälle lassen sich vermeiden. Besonders in Zeiten globaler Lieferketten ist diese Transparenz ein entscheidender Wettbewerbsvorteil. Gleichzeitig steigt die Komplexität: Daten müssen sicher verarbeitet, Systeme geschützt und Mitarbeiter geschult werden. Hier zahlt sich die Verbindung aus Erfahrung und moderner Technologie aus. Wer seine Anlagen versteht und Daten sinnvoll einsetzt, erreicht nicht nur Effizienz, sondern Stabilität – ein Schlüsselbegriff in einer dynamischen Wirtschaftswelt.

Chancen und Herausforderungen der Smart Factory

| ⚙️ Aspekt | 💡 Vorteil / Herausforderung |

|---|---|

| 🧠 Künstliche Intelligenz | Präzise Prognosen und selbstlernende Systeme |

| 🌐 Vernetzung | Effiziente Kommunikation zwischen Maschinen und Prozessen |

| 🔧 Wartung | Planbare Instandhaltung durch Echtzeitüberwachung |

| 💰 Wirtschaftlichkeit | Investition in Technik führt zu langfristigen Einsparungen |

| 🔒 Datensicherheit | Schutz sensibler Produktionsdaten vor Zugriffen |

| 👨🏭 Fachkräfte | Notwendige Schulung und Qualifizierung im digitalen Umfeld |

Interview: „Digitalisierung braucht Bodenhaftung“

Im Gespräch mit Dr. Felix Werner, Entwicklungsleiter eines Maschinenbauunternehmens, das erfolgreich den Schritt zur Smart Factory vollzogen hat.

Wie verändert die Smart Factory den klassischen Maschinenbau?

„Wir bewegen uns weg von reinen Fertigungsprozessen hin zu intelligenten Produktionssystemen. Maschinen reagieren selbstständig auf Veränderungen und optimieren Abläufe. Das erhöht die Flexibilität und senkt Kosten.“

Welche Bedeutung hat Mechanik in dieser digitalen Welt?

„Sie bleibt unverzichtbar. Ohne präzise gefertigte Komponenten funktioniert keine noch so ausgefeilte Steuerung. Mechanik ist die Basis, Digitalisierung die Weiterentwicklung.“

Was war die größte Herausforderung in der Umstellung?

„Das Zusammenspiel von Mensch, Maschine und Daten. Systeme zu vernetzen ist technisch machbar – aber Menschen müssen die Veränderung mittragen. Das erfordert Kommunikation und Schulung.“

Welche Technologien sehen Sie als Zukunftstreiber?

„Eindeutig künstliche Intelligenz und Predictive Maintenance. Sie ermöglichen es, Prozesse vorherzusagen statt nur zu reagieren. Das spart Zeit und Geld.“

Wie verändert sich die Rolle des Ingenieurs?

„Er wird mehr zum Systemdenker. Früher ging es um Konstruktion im Detail, heute um das Zusammenspiel ganzer Systeme. Die Verantwortung bleibt – nur der Blickwinkel wird größer.“

Welche Rolle spielt Nachhaltigkeit in der Smart Factory?

„Eine zentrale. Energieeffiziente Anlagen, langlebige Komponenten und optimierte Prozesse reduzieren nicht nur Kosten, sondern auch Umweltbelastung. Nachhaltigkeit wird zum Wirtschaftsfaktor.“

Was raten Sie Unternehmen, die noch zögern?

„Anfangen. Kleine Projekte starten, Erfahrungen sammeln, Strukturen anpassen. Warten ist riskanter als Handeln.“

Herzlichen Dank für Ihre interessanten Einsichten.

Mensch und Maschine im Gleichklang

Die Smart Factory ist kein Ersatz für den Menschen, sondern eine Erweiterung seiner Fähigkeiten. Technik unterstützt, analysiert und sichert Qualität, doch Entscheidungen und Kreativität bleiben menschlich. Gerade im Maschinenbau zeigt sich, dass Erfahrung und Fingerspitzengefühl nicht digitalisierbar sind. Der Mensch bleibt Architekt des Fortschritts, die Maschine sein Werkzeug. Durch intuitive Benutzeroberflächen, automatisierte Assistenzsysteme und lernfähige Anlagen entsteht ein neues Verhältnis zwischen Mensch und Technik. Es ist geprägt von Vertrauen und Effizienz statt von Kontrolle und Misstrauen. Diese Entwicklung eröffnet neue berufliche Perspektiven und steigert die Attraktivität des industriellen Arbeitsplatzes.

Fortschritt mit Verantwortung

Industrie 4.0 war der Startschuss für den digitalen Wandel, doch Industrie 5.0 richtet den Fokus auf Nachhaltigkeit, Flexibilität und Menschlichkeit. Maschinen sollen nicht nur produktiver, sondern auch ressourcenschonender arbeiten. Der Maschinenbau spielt dabei eine Schlüsselrolle: Er liefert die Werkzeuge, mit denen Zukunft gestaltet wird. Die Kombination aus langlebiger Mechanik, smarter Steuerung und datengestützter Analyse schafft Systeme, die effizient und zugleich anpassungsfähig sind. So wird Fortschritt nicht zum Selbstzweck, sondern zu einem Instrument verantwortungsbewusster Wertschöpfung. Die Smart Factory steht damit sinnbildlich für das neue industrielle Denken – digital, präzise und nachhaltig zugleich.

Bildnachweise:

fotomek – stock.adobe.com

Kzenon – stock.adobe.com

gopixa – stock.adobe.com